RFID在汽车总装车间的应用实践

一般来说,总装车间是汽车生产的最后一环。在总装车间,汽车的各个部件和组件将被组装在一起,形成一个完整的汽车。在总装车间,还会进行最终的调试、检测和测试,以确保汽车的性能和质量符合标准。因此,总装车间是汽车生产的最后一个环节,也是最重要的环节之一。

RFID在总装车间有广泛的应用。以下是几个常见的应用:

生产管理:RFID可以用于生产计划以及生产过程的管理,这有助于提升生产效率,同时帮助管理人员及时了解生产状况,并对生产计划进行调整。

【案例】RFID助力总装车间车体进线

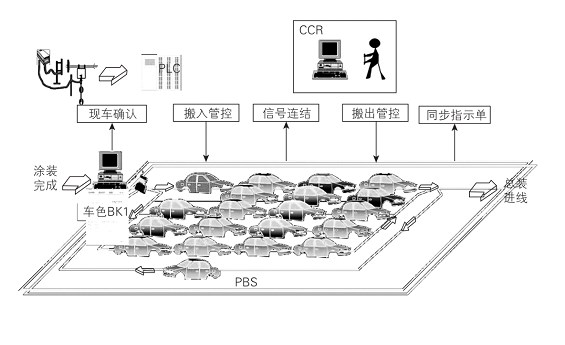

涂装完成的空车身进入PBS(已喷漆车身)存储区。PBS存储区一般采用按照车型规格(高/中/低工时)分开送入方式。系统首先通过RFID确认从涂装下线空车身的顺序号与规格,然后根据总装车间排序计划,由管控系统确定PBS存储区空车身的进线序列。系统自动计算出当前车辆应当选择的道次,使用TCP/IP通信协议与PBS存储区的PLC联机,控制车体进线,实现空车身在PBS存储区的自动批次编组等功能,提高存储区后续工艺段的生产效率。

物流管理:RFID标签可以贴在零部件和组件上,便于在物流过程中跟踪和管理。

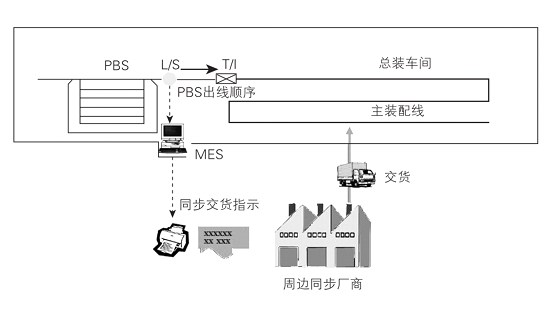

【案例】RFID助力周边大物供应商同步供应

针对座椅、轮胎、饰板、底盘大件等大物,整车厂一般根据物流配送车辆的装载量,通过系统的交货指示单指示周边大物供应商同步交货。JIS同步供应商一般在整车厂周边设厂,车身在涂装车间涂装合格进入PBS区。在PBS出口区控制点,通过RFID读卡器读取车身信息,每累计一定数量车体则向大物供应商下单,指示供应商按排序要求和规定时间完成交货。

工艺控制:RFID可以用于管理装配流程。在总装车间内,RFID读写器可以自动识别零部件和组件,并确认它们是否符合规格要求。如果不符合要求,系统将自动发出警报,提醒工人进行修正。

质量控制:RFID可以用于跟踪零部件和组件的质量信息。在总装车间内,RFID工业读写器可以自动记录每个零部件和组件的质量信息,包括检测结果和检测时间。这些信息可以被追溯,以确保汽车质量符合标准。

总的来说,整个总装车间的工作是非常复杂和细致的,需要高度的技术和经验,并且需要严格遵守质量和安全标准。RFID在总装车间的应用,可以极大的提高生产效率、降低成本、提高汽车质量。